铁路运输货物平放时采用草支垫或胶管设置2个支点

4.1 生产工艺流程图设计(见流程图) 4.2 生产工艺详细说明

(1)钢筋加工:钢筋加工区配切断机1台,6-40mm弯筋机1台,加工弯制钢筋。轨道板钢筋采用组合下料方式,不进行对焊,减少设备和用工。

(2)绝缘钢筋加工:绝缘涂层钢筋由专业化工厂用静电喷涂法加工钢筋,并完成涂层钢筋的弯曲制作,涂层加工完成后经检查弯曲部位有无损坏,合格后包装存放,防止涂层破损。对有涂层破损的个别钢筋可以用绝缘涂料进行局部修复。

(3)钢筋编架:钢筋骨架编制在专用木质编架台上进行,必须保证编架钢筋骨架的正确位置,各钢筋偏差在标准范围内,在骨架下方绑扎好塑料垫块,保证保护层厚度,专人对骨架进行绝缘性能检测。

(4)安锚垫板:钢模涂刷好隔离剂后,开始安装纵横向锚垫板,锚垫板位置准确,安装牢固。安装采用专用电动扳手进行,提高安装速度。(框架板无锚垫板安装工序)

(5)骨架入模:将编制好的钢筋骨架用门吊吊入钢模底模上,位置摆放正确。

(6)精确合模:待钢筋骨架位置完全摆放好后,开始将侧模和端模进行调整,使钢模长、宽尺寸偏差在±1.5mm范围内。侧模、端模与底模的连接螺栓全部上紧,保证合缝紧密。框架板还需在骨架入模前合好内模。

(7)安装塑料套管、螺旋筋、起吊螺母、CA砂浆灌注孔芯棒:待模型就位后,开始安装各种配件,安装塑料套管、CA砂浆灌注孔芯棒时必须有一人在上扶住配件,一人在工作坑内拧紧螺栓,并保证每件均拧紧,无松动现象。安装起吊螺母在模型侧面进行,用相应的起吊螺栓将其固定。绑扎螺母外螺旋筋,塑料套管外螺旋筋,保证各螺旋筋的位置正确。

(8)预应力钢筋下料及锚固:根据规定尺寸用切割机对预应力钢筋进行下料,然后用挤压器对固定端进行挤压锚固。(框架板为非预应力结构,无该工序)

(9)预应力钢绞线安装:将挤压好的钢绞线从锚穴固定端穿入,张拉端穿出,在张拉端安装预紧装置,用扳手将紧固装置拧紧,保证钢绞线在钢模内绷紧无弯曲,并检查固定端锚具位置是否改变。(框架板为非预应力结构,无该工序)

(10)砼灌注、振动:搅拌站搅好http的砼由汽车直接受料后运至厂房内,用天车吊灰斗到模型上方将砼灌入模型。在混凝土灌注的同时,开动相应位置振动器进行振动,最后辅助插入式震动棒和表面震动器。

(11)抹面:振动完后,用抹子进行抹面,抹面时以侧模内腹板顶面为基准,将超高及多余混凝土铲去,抹面应光滑,表面不可出现波浪现象。

(12)蒸汽养护:为加快模型周转,轨道板采用篷布蒸汽养护,按照规定的养护制度进行养护,最高温度不大于45℃,养护结束后,轨道板表面温度与环境温度差应在15℃以下方可揭开篷布。(夏季可采用自然养护,并控制混凝土芯部温度不超过50-55℃)

(13)成品脱模:混凝土达到要求的脱模强度后,方可脱模。拆除所有预埋件固定螺栓、预应力钢筋张紧装置,然后利用钢模水平丝杆将侧模和端模拆除,拆除内模定位螺栓,用专用起吊装置将轨道板缓慢吊离模型。

(14)清模:产品脱模后,用工具将底模、侧模、内模上的混凝土残渣清除干净,更换损坏的密封胶条,不能敲击模型。

(15)模型初步合模:清模后,将侧模和端模安放到相应位置,但不合到位,以便钢筋骨架入模,将内模合紧到要求位置。

(16)喷隔离剂:初步合模后,用刷子将模型内侧全部涂刷隔离剂,但隔离剂不能积存。

(17)外形外观检查:产品脱模后,按照标准要求进行外形外观检查,并记录在检查卡片上。

(18)湿润养生:经检查合格的轨道板在存放场地进行湿润养护,保持产品表面湿润状态,表面覆盖麻布等防止水份散发。

(19)张拉:混凝土强度达到80% 以后,在张拉场地将轨道板平放进行张拉,先横向,后纵向两端同时进行。(框架板为非预应力结构,无该工序)

(20)封端:张拉完后的轨道板在24h后钢筋无回缩,可进行封锚,用切割机将预应力钢筋切割至规定长度,凿毛锚穴混凝土,采用无收缩细石混凝土进行封锚。(框架板为非预应力结构,无该工序)

预应力张拉 封锚

(21)绝缘测试:完成封锚的轨道板按照技术条件要求进行绝缘测试http的抽检。

绝缘测试

(22)产品存放:完成封锚的轨道板吊运到存放场地进行存放,平放时采用草支垫或胶管进行,设置2个支点,立放时必须有防止轨道板倾倒的装置,两板之间用钢板和螺栓连接起吊螺母处,使其连成一体。 4.3 生产制造设备及说明

表2-1-2 遂渝线轨道板厂生产线主要生产设备一览表

第五节 原材料要求

5.1 轨道板所用原材料进厂后必须经过全面复检,复检时原材料的分批取样、复验项目、检验方法、合格的判定和不合格处理均按相应标准规定执行,经复验合格后的原材料方能投入使用。

复验时水泥、钢材、砂、石、外加剂及预埋件等均应有出厂合格证或试验报告单,外加剂必须是经有关部门鉴定批准生产的产品。塑料套管按照设计要求采用合格的厂家生产的产品和用户指定产品,使用的塑料套管应有合格证明书,套管的外形尺寸应有入厂复检报告单,并对所有供货单位进行合同评审。 5.2 预应力钢筋

预应力钢筋采用标准型强度级别为1860MPaφ12.7mm的无粘结钢绞线,质量要求应符合GB/T5224-2002和JG3006的规定。 5.3 普通钢筋及环氧涂层钢筋

普通钢筋和环氧涂层钢筋采用II级热轧带肋钢筋,技术要求应符合GB1499的规定。环氧涂层钢筋还应符合JG3042-1997的规定,且其环氧涂层的绝缘电阻值应大于5MΩ以上。 在弯曲、运输 、绑扎、混凝土灌注过程中不得损坏其表面绝缘涂层。 5.4 螺旋筋

螺旋筋使用低碳冷拔钢丝应符合GB/T343-1997的规定。 5.5 箍筋

采用II级热轧带肋钢筋,技术要求应符合GB1499的规定。 5.6 起吊螺母

起吊螺母采用Q235-A钢,钢材的性能应符合GB700的有关规定。起吊螺母的螺纹基本尺寸应符合GB196的规定,螺纹公差应符合GB197中螺母精度7H的规定。

5.7 绑扎钢筋骨架用的铁线其表面亦采取绝缘处理其直经应大于0.7mm。 5.8 混凝http土(胶凝材料总量不应超过500Kg/m3) 5.8.1 水泥

水泥采用强度等级不低于42.5的硅酸盐水泥。批量生产时采用普通硅酸盐水泥应得到用户认可。水泥碱含量不应超过0.6%,铝酸三钙含量不得超过8%。其它技术要求应符合GB175-1999的规定。 5.8.2 粗骨料

粗骨料采用岩石碎石,最大粒径为25mm,其中5-10mm粒径占40%,10-25mm粒径占60%,骨料分级贮存、分级运输、分级计量,储存场地应有遮阳及避雨设施。除含泥量按重量计不大于0.5%外,其它质量标准应符合TB10210-2001的规定。 5.8.3 细骨料

细骨料采用硬质洁净的天然砂,细度模数范围为2.5-3.0,除含泥量(包括泥块)按重量计不大于1.5%外,其他技术要求应符合TB10210-2001的规定。储存场地应有遮阳及避雨设施。

5.8.4 不应使用具有碱-碳酸盐反应或砂浆膨胀率大于0.20%的碱-硅酸反应的骨料;当骨料的砂浆膨胀率为0.10-0.20%时,混凝土最大碱含量不应超过3kg/m3。在轨道板投产前及粗骨料或细骨料来源改变时,应根据TB/T2922和TB/T3054的规定对骨料的碱活性进行试验和评价,由国家认可的检验单位提出试验报告。

5.9 水

用于拌制混凝土的水应符合TB10210-2001的规定。凡符合国家标准的生活饮用水,可直接用于拌制混凝土。 5.10 外加剂

混凝土可掺用减水剂等外加剂,外加剂的选择和使用应符合GB50119-2002和GB/T18736的规定;减水剂质量标准应符合GB8076-1997的规定;外加剂质量检验应符合GB/T8077-2000和 GB/T18736的规定。掺用了减水剂的混凝土拌制应符合GB50204-2002的规定。禁止在混凝土中掺用能引起钢筋锈蚀和硫酸纳含量超过10%的减水剂。 5.11 掺合料

在轨道板及混凝土性能得到保证的情况下,混凝土可参加适量的I级粉煤灰或磨细矿渣粉,技术要求符合GB1596或GB/T18046的规定。其掺量应通过试验确定。(不应超过水泥用量的25http%)

表2-1-3 遂渝线轨道板草编制品C60混凝土配合比:kg/M3

碱含量的计算:400×0.58%+(100×1.22%)/6+5×9.79%=3.0 5.12 塑料套管

采用塑料套管定点厂家的生产产品,产品进厂时应逐个检查,丝扣是否完好,有无裂纹缺陷和气孔,并符合“混凝土

岔枕

用预埋塑料套管(III型)技术条件”的规定。同一块轨道板的预埋套管应使用同一厂家生产的产品,并要验证与其配套锚固螺栓的形式与规格。

塑料套管检测量具

5.13 锚具

预应力混凝土轨道板所用DSM13型低回缩锚具应符合GB/T14370-2002的技术及质量要求。

锚垫板进厂时应逐个检查,无毛刺夹渣及裂纹缺陷,表面应平整光滑并应符合设计图要求。

挤压锚进厂时应逐个检查,应无表观缺陷及裂纹,并应符合设计图要求。 5.14 封锚用混凝土膨胀剂应符合JC476-92“混凝土膨胀剂”标准的技术及质量要求。

5.15 锚具防腐涂料采用88-1型聚氨脂防水涂料应符合JC500-92标准的技术及质量要求。

第六节 质量检验

6.1 工艺检验内容与检验标准和工具

6.2 混凝土轨道板内钢筋位置的检验标准、方法、工具表

6.3 轨道板钢筋弯曲成型尺寸的检验标准、方法

6.4 轨道板成品的检验标准、方法和工具

24

25

第七节 产品标准及质量保证体系

7.1 产品标准

铁科技[2004]120 350km/h客运专线预应力混凝土预制梁暂行技术条件

TB10210-2001 GB175-1999

GB1596 http GB/T18046 GB8076-1997 GB/T18736 GB/T8077-2000 GB/T176-1999 JC/T420 GB/T5224-2002 JG3006 GB1499 JG3042-1997 GB/T14370 GB/T701-1997 GB700 铁路混凝土及砌石工程施工及验收规范 硅酸盐水泥、普通硅酸盐水泥

用于水泥和混凝土中的粉煤灰 用于水泥和混凝土中的粒化高炉矿渣粉 混凝土外加剂

高强高性能混凝土用矿物外加剂 混凝土外加剂匀质性试验方法 水泥化学分析方法

水泥原料中氯的的化学分析方法 预应力混凝土用钢绞线 钢绞线、钢丝束无粘结预应力筋 钢筋混凝土用热轧带肋钢筋 环氧树脂涂层钢筋

预应力筋用锚具、夹具和连接器 低碳钢热扎圆盘条 碳素结构钢

GB196 普通螺纹 基本尺寸 GB197 普通螺纹 公差及配合 GB/T343-94

一般用途低碳钢丝

ASTMC1202 混凝土氯离子渗透性试验方法 TB10425-94 铁路混凝土强度检验评定标准 GB/T50081-2002 普通混凝土力学性能试验方法标准 GBJ82-85

普通混凝土长期性能和耐久性能试验方法

TB/T2922 铁路混凝土用骨料碱活性试验方法 TB/T3054-2002 铁路混凝土工程预防碱骨料反应技术条件 遂渝线板式无碴轨道混凝土轨道板技术条件 7.2 产品质量保证体系

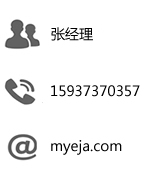

轨道板质量保证体系是由一个核心和三个子体系组成,核心体系是以项目经理为主任的组织保证体系。三个子体系是以总工程师为核心的施工技术保证子体系;以检查工程师为核心的工程监察保证子体系和以支部书记、副经理为核心的工程思想http保证子体系。

核心体系在保证工程质量的工作中起领导、组织、协调、检查等作用,三个子体系按分工把关、贯彻、实施质量保证工作

轨道板生产实行三级质量管理领导小组管理,强化施工管理人员质量意识推行ISO9000质量管理体系,开展群众性的QC小组活动,使施工生产的全过程始终处于受控状态,确保轨道板单件优良率不低于99%。

第八节 产品吊装储存与运输

(1)混凝土轨道板存放以垂直立放为原则,并采取防倾倒措施。相邻轨道板用木块或橡胶垫块隔离,并用连接装置连接起吊螺母处。不得已采用平放时,堆放层数不超过4层,每两层间用两根垫木或草支垫分开放置,支点应上、下对齐,气温较高时应对轨道板进行遮盖。

(2)装车时,应利用轨道板上的起吊装置起吊,并使起吊螺栓均匀受力。混凝土轨道板装卸和运输过程中严禁碰、撞、摔。

(3)混凝土轨道板存放和运输中,应保持预埋套管和定位螺母内的清洁,用管塞封住套管口。

(4)轨道板的运输可采用火车或大型载重卡车,汽车运输时可采用平放运输两点支撑,堆码层数不超过两层。火车运输时应采取平放或立放,并应采取防止轨道板倾倒和稳固支撑的相应措施,保证轨道板不受过大的冲击和损坏。

第九节 建议

(1)轨道板设计时增加凸台或档肩,加大钢轨与轨道板之间的距离,以利轨道电路传输,并减少扣件的组件(可减少充填式垫板)。

(2)预应力体系可改变,可大大降造。

(3)严格控制轨道板在储存过程中的变形,为后期轨道板安装创造有利条件。

(4)轨道板养护时恒温温度尽量降低,减少微细裂纹的出现。 (5)加大对CA砂浆和砂浆灌注袋的研制力度,使之充分发挥其作为板下弹性垫层的作用,更加适应板式无咋轨道的平顺性、耐久性的要求。

(6)大规模生产轨道板时可以考虑改变现有生产线工艺,制造工艺,养护工艺,储存工艺,使之生产更快捷,质量更优良,成本更低廉。

r注:“Ο”表示特殊工序,“Δ”表示关键工序,有填充色的工序为生产预应力板所增加工序。

- 上一篇:铁路运输置铺设条形草支垫

- 下一篇:铁路货物草支垫装载加固标准